汽车零件生产线案例

汽车零件生产线案例案例简介

案件源自某自动化设备公司,主要营运项目为汽车零件生产设备,因汽车零件生产线有几个特点如下:

- 零件样式多,生产设备从单机到流水线都有,控制器会依照制程工法不同,会有多款机型搭配使用,使得设备管理成本增加,且设备的使用效率不佳

- 单机设备中电控盘空间有限,电器组件的尺寸越小,电控盘设计及配线更为弹性

- 流水线各站制程依序连贯,当有其中一站发生异常时,会使得整条生产流程中断,因此设备的异常检测及排除时间要求高

基于上述几个产业特点,客户希望藉由 iO-GRID 体积薄、可与各间 PLC 厂牌兼容并长距离控制等特点,导入在生产机中,降低设备建置成本。

现场环境

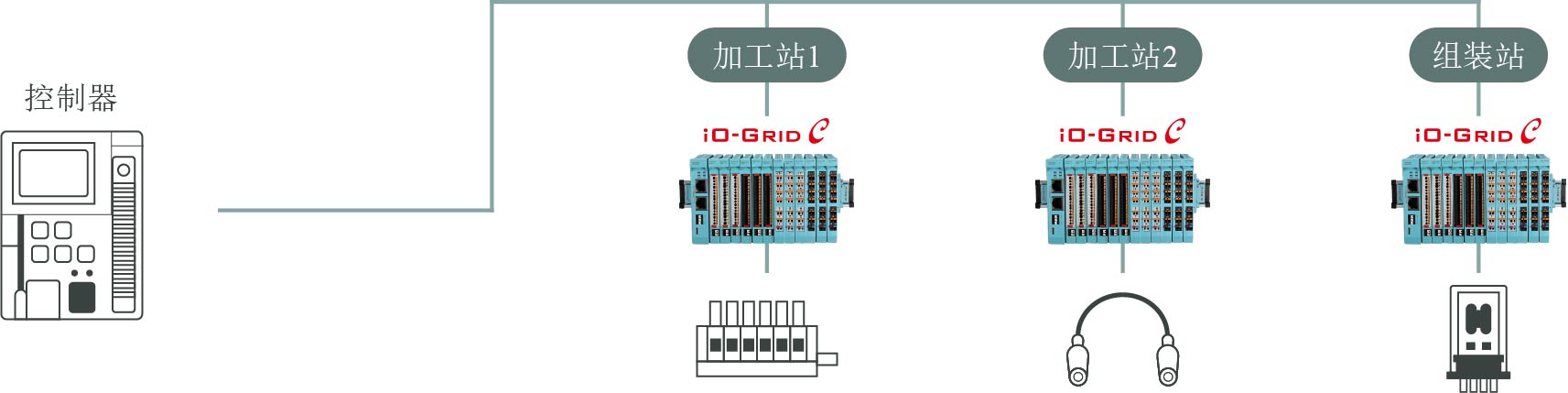

本次案例生产机台如图,金属零件会在单一机台进行加工,加工后经由输送带传送至下一工站,当加工程序都结束后进行组装及检测,完成零件生产

产品导入

在此案例中客户使用基恩斯 PLC 并搭配放伴智能 iO-GRID C 控制机台,配置架构如图所示。

由于机台盘内空间十分有限,已无多余空间可以安装 I/O 模块,正是发挥 iO-GRID尺寸薄且可以长距离控制的特点,将 I/O 模块置放于机台空位处,完全不受盘内空间限制。

项目亮点

iO-GRID C导入生产机台后解决了客户配电盘空间不足的问题,I/O 模块尺寸薄仅12mm 大幅节省盘内空间,且 iO-GRID 采用 Modbus 通讯协议,可搭配各间厂牌的 PLC 使用,使 I/O 模块共享性高容易管理,大幅降低硬件成本 40%,节省控制柜体空间 50%。此外,当有异常发生时,iO-GRID 警示灯立即亮起,并回复异常码告知上位机,快速进行故障排除,不必担心生产中断的问题。